序言

隨著航空航天工程的快速發展,其關鍵部件材 料的服役性能面臨愈發嚴峻的挑戰[1-2].Ti60合金是 我國自主研發的600℃高溫鈦合金,具有高比強度、 優異的常溫和高溫性能,是制造航空發動機葉盤、 葉片等部件的理想材料[3-4].目前,壓氣機葉盤等高 溫鈦合金部件往往采用整體鍛造和機加工的方式生 產,造成嚴重的材料浪費[5].

增材制造技術具有無需模具、近凈成形等特點, 與傳統制造方法相比,能夠減少材料浪費、降低生 產成本,已經成為航空航天高性能金屬部件制造和 修復的關鍵技術[6-7].其中,電弧增材制造由電弧焊 接技術發展而來,具有很高的沉積效率和較低的生 產成本,在制造大尺寸部件方面展現出明顯優勢[8-9].此外,相對于激光等高能束熱源,電弧的能量密度 較低,熔池的深寬比較小,不易產生工藝性氣孔.在高致密度、高疲勞性能材料的制造方面,極具發 展前景[1,6,10].但是,目前電弧增材制造的原材料形式 僅局限于絲材.隨著航空航天材料的發展,很多高性 能材料難以拉拔成尺寸均勻的絲材.相對而言,粉末 形式的原材料更容易制備,并且能夠更加靈活地改 變元素成分[11-12].

因此,將電弧熱源與粉末原材料搭配,可以實 現材料成分的靈活調控,并有望制造高致密度、高 性能的部件.然而,由于電弧力的作用,粉末容易被 吹飛形成飛濺,很難實現穩定的熔化和沉積[13].電弧 等離子體主要由帶電粒子組成,這些粒子在磁場中 會受到洛倫茲力,從而改變其原有的運動軌跡,最 終影響電弧的力熱分布特性[14-15].國內外學者在電 弧焊接/增材制造過程中施加磁場,研究其對焊接過程的影響,發現磁場是調控電弧、熔滴過渡和焊縫 成形的有效手段[14,16];合理的磁場形式還能夠抑制 柱狀晶的形成,細化材料的微觀組織[17-18].

為此,文中在TIG電弧熔粉增材制造過程中施 加橫向靜磁場,期望通過改變電弧特性,穩定焊接 過程.以Ti60合金為例,研究了電流對成形尺寸的 影響規律,以及試樣的微觀組織和力學性能.

1、試驗方法

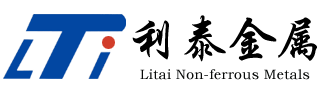

文中采用的增材制造基板為100mm×40mm×10mm的TC4鈦合金.沉積金屬原材料為旋轉 電極法制備的Ti60合金粉末,其形貌和粒徑統計如 圖1所示.篩選出粒徑大于150 μm的粉末用于電弧 熔粉增材制造,一方面粉末的質量較大,不容易被 吹飛;另一方面,該粒徑在激光定向能量沉積(53 μm ~150 μm)和激光粉末床熔融技術(15 μm ~53 μm)的理想尺寸范圍之外,能夠降低材料成本[19].TC4基板和Ti60粉末的合金元素成分如表1所 示.

表 1 基板及粉末材料的化學成分(質量分數,%)

| 材料 | Al | V | Sn | Zr | Mo | Si | Nb | Ta | Ti |

| 基板 | 6.2 | 4.1 | - | - | - | - | - | - | 余量 |

| 粉末 | 6.0 | - | 4.0 | 3.5 | 0.5 | 0.4 | 0.4 | 0.9 | 余量 |

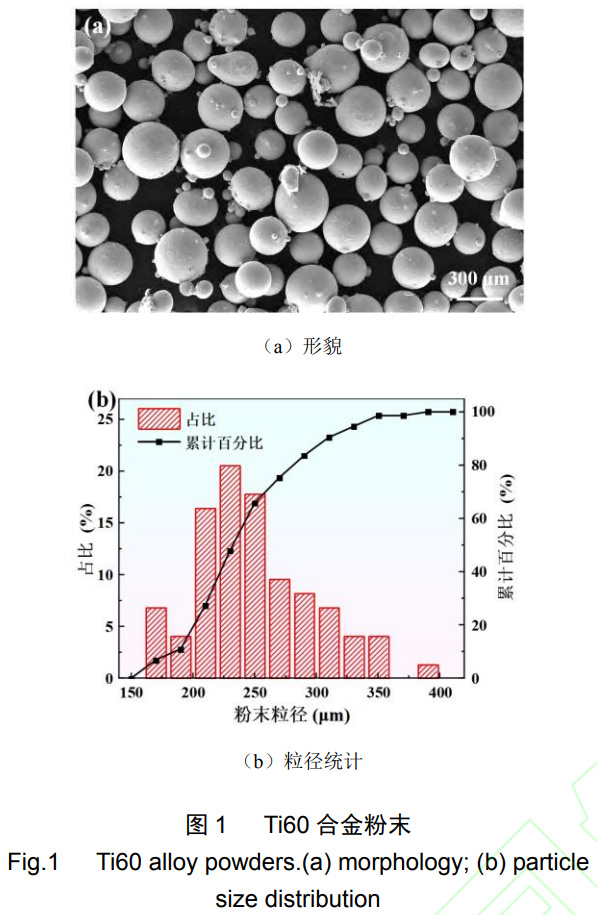

磁場輔助TIG電弧熔粉增材制造方法原理和裝 置如圖2所示.首先,在基板表面均勻地鋪一層粉末,TIG電弧由粉末層上方掃過.伴隨著電弧的加熱和離 開,粉末經歷熔化和凝固過程,形成沉積層.不斷重 復上述的鋪粉和電弧加熱過程,進行材料的逐層沉 積疊加,實現目標部件的增材制造.

磁場輔助TIG電弧熔粉增材制造裝置主要由TIG焊槍、送粉裝置、勵磁裝置、水冷銅夾具和平 臺等主要部分組成.在外加橫向靜磁場的作用下,電 弧特性及其對粉末的作用效果能夠發生改變.此外, 在基板外圍裝夾水冷銅,一方面通過加快熔融金屬 的冷卻速率,改善合金的微觀組織和力學性能;另 一方面減小基板的變形和殘余應力.采用高速攝像 機對增材制造過程中的粉末運動和熔化行為進行拍 攝.研究中主要采用的工藝參數如表2所示.焊接電 源的電流輸出模式為方波脈沖模式.

表 2 主要工藝參數

| 序號 | 平均電流 I/A | 基值峰值比 K(%) | 峰值電流占空比D(%) | 電流脈沖頻率f/Hz | 磁感應強度 B/mT | 焊接速度 v/(cm/min) | 層高 h/mm |

| 1 | 80 | 60 | 50 | 5 | 0, 2 | 13 | 0.5 |

| 2 | 95 | 60 | 50 | 5 | 0, 2 | 13 | 0.5 |

| 3 | 110 | 60 | 50 | 5 | 0, 2 | 13 | 0.5 |

| 4 | 125 | 60 | 50 | 5 | 0, 2 | 13 | 0.5 |

| 5 | 140 | 60 | 50 | 5 | 0, 2 | 13 | 0.5 |

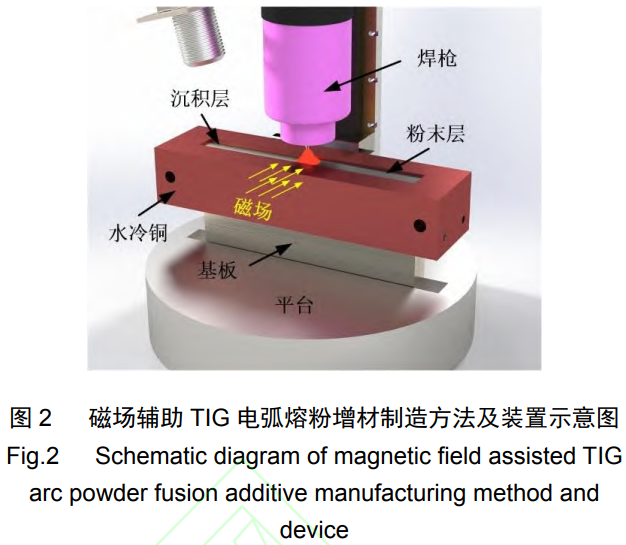

如圖3所示截取試樣,對磁場輔助TIG電弧熔 粉增材制造的Ti60合金墻體試樣的力學性能和微 觀組織進行表征.采用萬能力學試驗機進行常溫拉 伸測試.將金相試樣的橫截面采用SiC砂紙研磨,SiO2懸濁液拋光,然后配制Kroll試劑(1 mL HF、6 mL HNO3和43 mL H2O)進行金相腐蝕,借助掃 描電子顯微鏡進行組織拍攝.

2、結果與討論

2.1 粉末飛濺現象及磁場輔助抑制

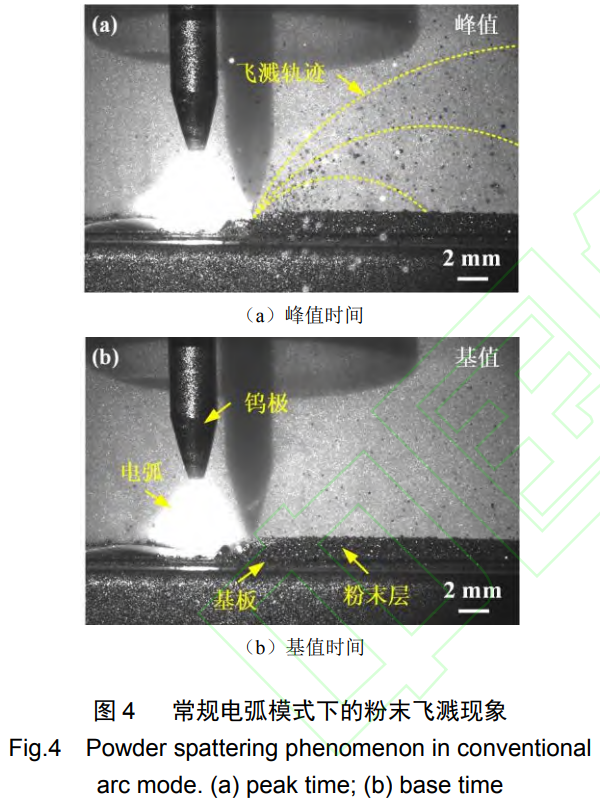

借助高速攝像機拍攝了常規電弧熔粉增材制造 過程中的粉末飛濺現象,如圖4所示.在峰值電流時 間,電弧的前端與粉末直接接觸.大量的粉末在電弧 力的作用下脫離粉末層,向前方飛出,形成飛濺.峰值電流時間,電弧的寬度較大,且隨著電弧的向 前移動,粉末飛濺現象持續發生.當轉變到基值電流 時間,電弧的寬度顯著減小,電弧前端接觸不到未 發生熔化的粉末層.故在此時間段幾乎不產生粉末 飛濺.飛濺現象因脈沖工藝具有明顯的周期性.

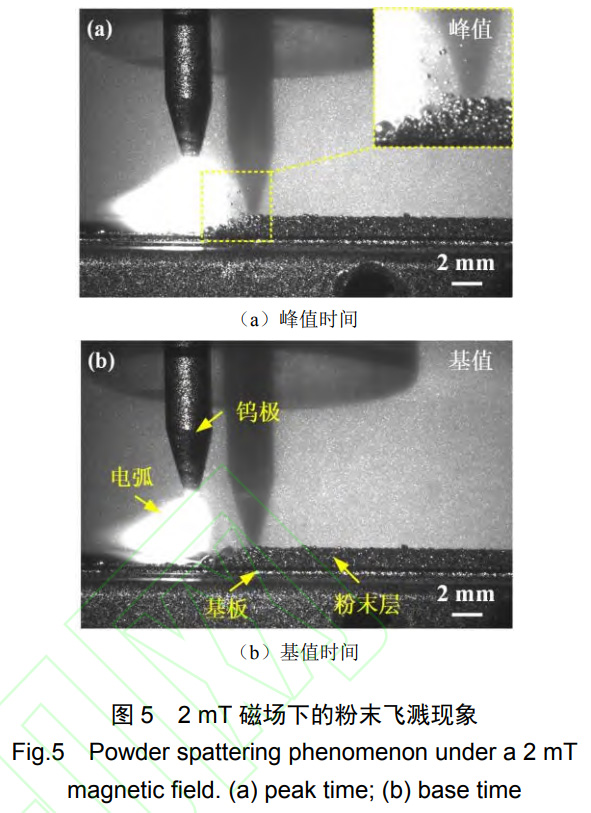

借助高速攝像機拍攝了2mT磁場下的粉末飛 濺現象,如圖5所示.施加磁感應強度為2 mT的橫 向磁場后,電弧形貌發生明顯變化,由對稱的鐘罩 形轉變為向后側偏轉,電弧前側的寬度明顯減小, 后側的寬度顯著增加.電弧前端等離子流的方向由 前下方轉變為正下方,產生飛濺的粉末數量明顯減 少,飛濺距離顯著減小.

2.2 成形工藝研究及粉末熔化行為分析

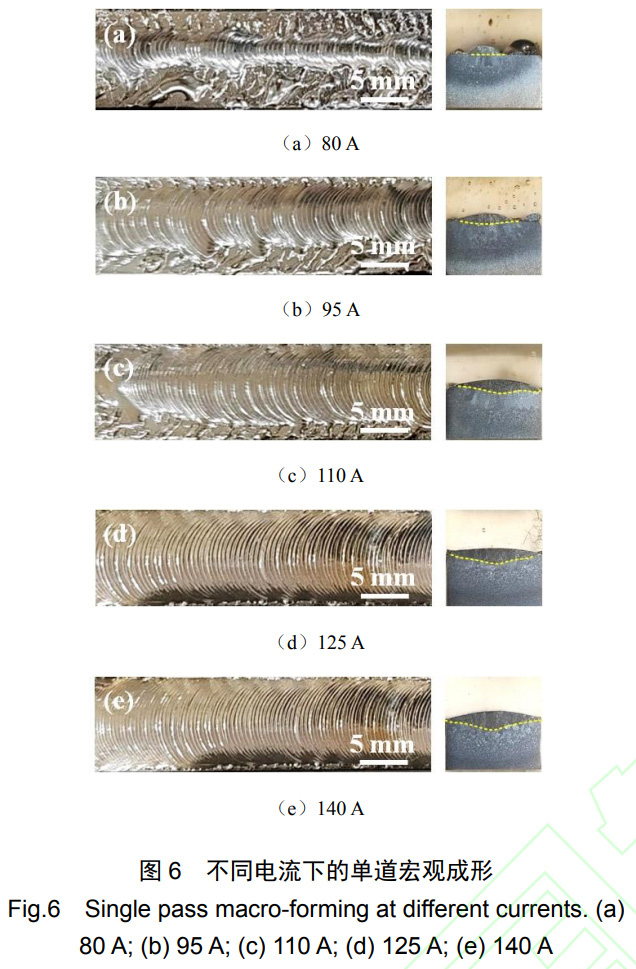

通過單道沉積試驗,研究了電流對磁場輔助TIG電弧熔粉增材制造宏觀成形的影響,其表面形 貌和截面成形如圖6所示.在小電流條件下,焊道寬 度很小,且非常不均勻.在焊道周圍存在大量斷續分 布的球化金屬,顯著增大了多道沉積時的產生未熔 合缺陷的風險.此時只有中心焊道處的金屬實現了 有效沉積.隨著電流的增加,焊道的形貌逐漸變得美 觀,寬度大幅增加,均勻性明顯改善,球化金屬顯 著減少.

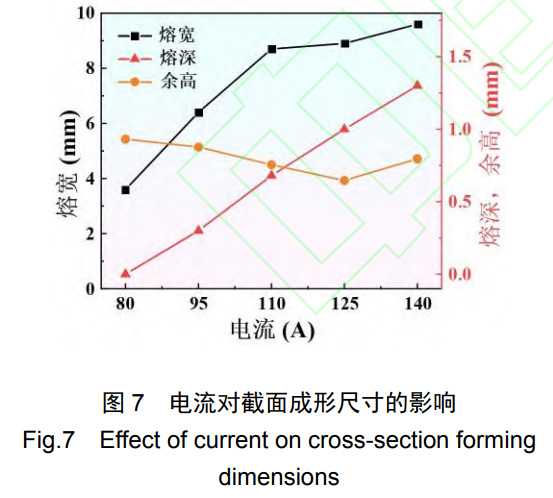

進一步定量研究了電流對熔寬、熔深和余高等 截面成形尺寸的影響,如圖7所示.隨著電流的提高, 熔寬大幅增加.當電流達到110 A后,熔寬的增加幅 度顯著減小.熔深隨著電流的提高基本呈線性增加 趨勢.熔寬和熔深的增加主要歸因于對粉末和基板 金屬熱輸入的增大.余高比較穩定,受電流影響較小.這是因為,在電流較小時,焊道內的有效沉積金屬 較少,造成余高較小;電流較大時,金屬的鋪展寬 度增加,也會導致余高減小.

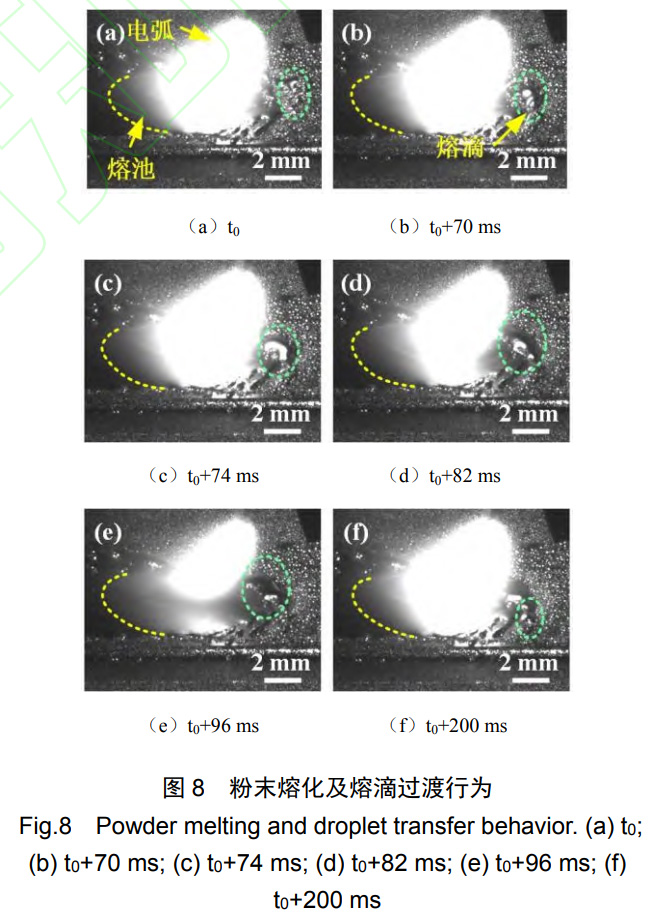

為了探究這種現象的成因,采用高速攝像機拍 攝了平均電流125 A,磁感應強度2 mT條件下的粉 末熔化行為,如圖8所示.電弧前端的低溫區首先與 粉末接觸并逐漸向前移動.這部分粉末在其加熱下 發生熔化并聚集成“熔滴”.這一現象與激光增材制 造中的“球化”現象類似[20].隨著電弧的持續加熱和 電弧更高溫度區域的到達,更多的粉末發生熔化, 并入熔滴中使其長大.當相鄰的兩個熔滴長大到足以互相接觸時,會發生合并,形成一個新的、更大 的熔滴.熔滴不一定呈規則的球狀,有些會呈橢球形 或其他不規則形狀.隨著電弧高溫區及其下方的熔 池繼續向前移動,熔滴與熔池前端接觸.在表面張力 作用下,熔滴中的液態金屬被“吸入”熔池中,完 成“過渡”.熔池在吸入熔滴的液態金屬后,體積瞬 間增加,熔池發生明顯的震蕩.在5 Hz的低頻脈沖 條件下,上述熔滴形成、長大和過渡的過程主要發 生在峰值電流時段.基值電流時段電弧的能量較低, 尺寸較小,只伴隨著很小程度的熔滴形成和長大.總之,粉末在電弧加熱下,經歷形成熔滴-熔滴長大-熔滴過渡等多個階段實現沉積,并在低頻脈沖工藝 下呈現周期性變化特征.

此外,在小電流條件下,熔池的寬度較小.兩側 的粉末只受到電弧低溫區的加熱,經歷熔滴的形成 和長大,但無法過渡到熔池中,最終在凝固后保留 這種形狀,如圖6 (a)所示.

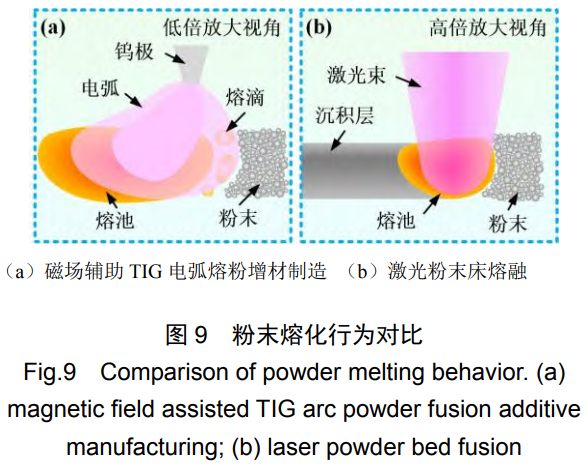

磁場輔助TIG電弧熔粉增材制造與激光粉末床 熔融過程中的粉末熔化行為示意圖如圖9所示.由于 電弧熱源的能量密度較低,且由中心向周邊呈緩降 分布,粉末在其作用下呈現出固態粉末、熔滴和熔 池3種狀態.而激光束的能量密度極高,通常只存在固態粉末和熔池2種狀態,因此在沉積過程中不發 生熔滴過渡現象.

2.3 力學性能及微觀組織分析

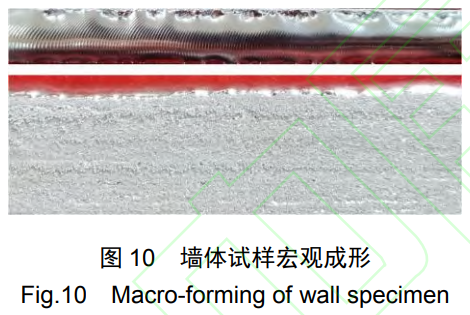

采用平均電流125 A,磁感應強度2 mT,單層 雙道的工藝參數制造了Ti60合金墻體試樣,其宏觀 成形如圖10所示.試樣成形良好,由于水冷銅的約 束,試樣側壁平直,且表面存在一層未熔化的粉末.

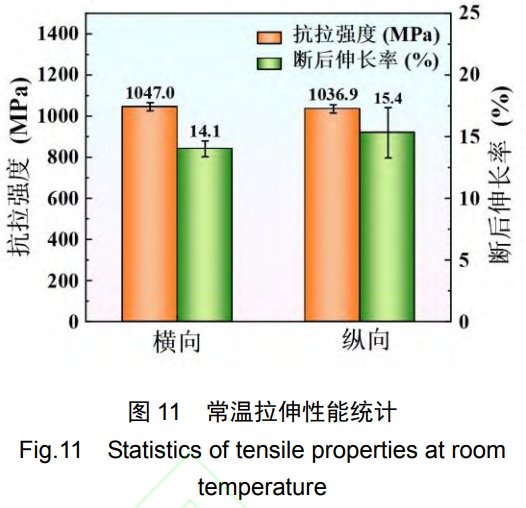

截取橫向和縱向試樣進行常溫拉伸性能測試, 并統計其抗拉強度和斷后伸長率的平均值,如圖11所示.橫向抗拉強度平均值為1047.0 MPa,斷后伸長 率為14.1%.縱向抗拉強度和斷后伸長率平均值分別 為1036.9 MPa和15.4%.與橫向相比,強度輕微降 低,塑性小幅提高.總體而言,試樣具有較高的抗拉 強度和優異的斷后伸長率.

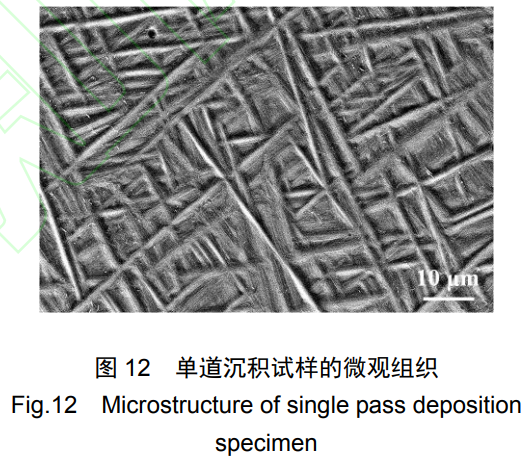

單層單道沉積試樣沉積區的微觀組織如圖12所示.由于冷卻速率較快,且合金中β穩定元素含量 很少,室溫下為網籃狀分布的馬氏體組織.

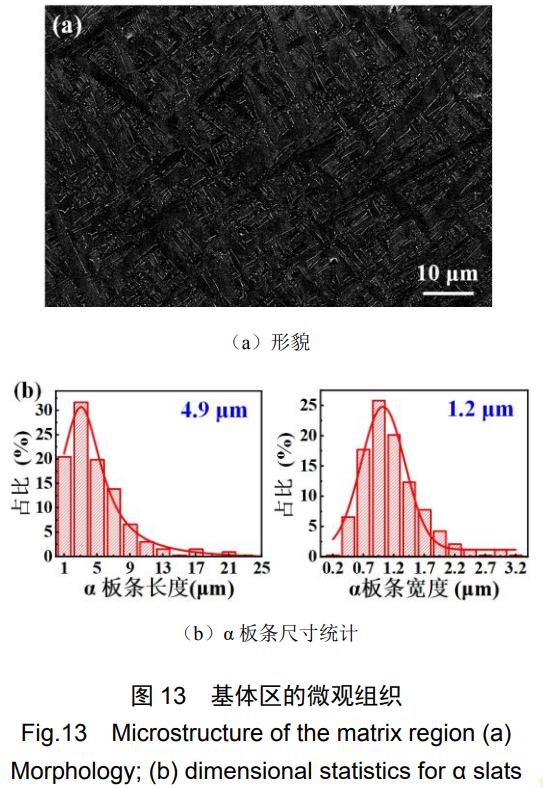

在后續焊道的熱處理作用下,馬氏體組織發生 分解,轉變為α板條+板條間β相的網籃組織[21].不 同區域的受熱溫度和熱循環次數不同,轉變后的組 織也不同,將其分為基體區和層帶區.基體區微觀組 織如圖13所示,α板條呈互相交錯的網籃狀分布.少量的細長的β相分布在α板條的邊界處,β相的 面積占比僅有3.9%.α板條的平均長度為4.3 μm,平 均寬度為1.2 μm.

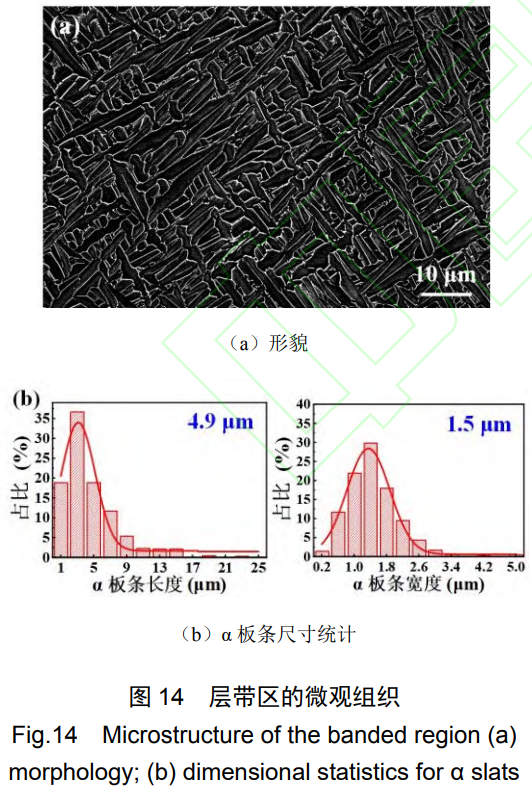

層帶區的微觀組織如圖14所示,β相含量明顯 增加,達到10.1%.且β相在α板條邊界處連續分布, 能夠完整地勾勒出α板條的形狀.此處α板條的平均 長度為4.9 μm,平均寬度為1.5 μm.與基體區相比, 板條長度和寬度有所增大.

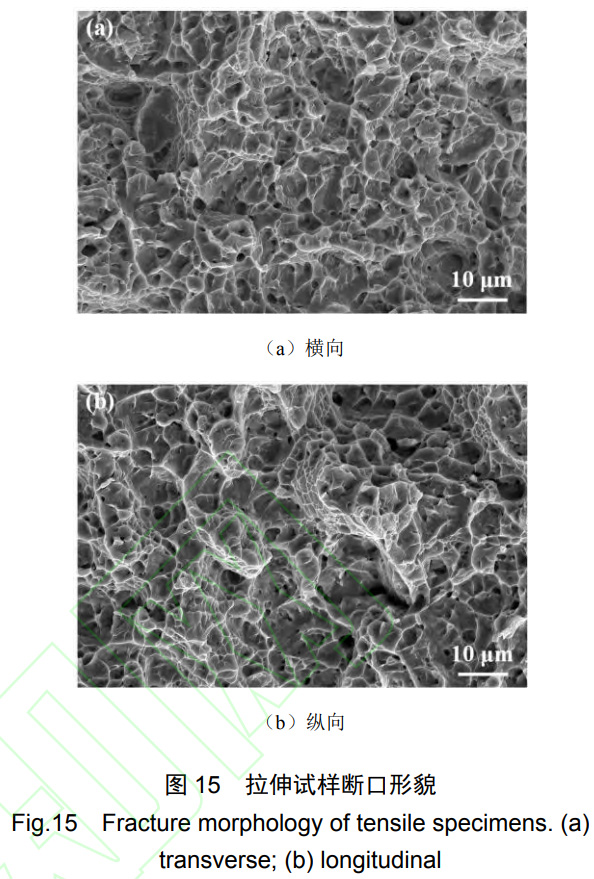

橫向和縱向拉伸試樣的斷口形貌如圖15所示, 均呈現韌窩特征,表明其斷裂模式為微孔聚集型斷 裂,合金具有良好的塑性.合金的優異塑性主要歸因 于馬氏體組織的轉變.轉變后形成的α+β網籃組織, 有利于提高材料的協調變形能力,實現優異的塑性.

3、結論

(1) 在 TIG 電弧熔粉增材制造過程中,施加橫向磁場,能夠使電弧發生偏轉,改變電弧力的分布,顯著抑制粉末飛濺現象.

(2) 通過改變電流可以有效調節焊道的宏觀成形,顯著增大熔寬和熔深,減少球化金屬并使焊道變得更加均勻.

(3) 在電弧作用下,粉末呈現出獨特的熔化過程,經歷了熔滴形成、熔滴長大和熔滴過渡階段.

(4) 多道沉積的墻體試樣的微觀組織為:具有較小尺寸和長徑比的 α 板條+少量板條間 β 相的網籃組織.使合金在具有較高抗拉強度的基礎上,兼具優異的韌性.

參考文獻

[1] LIU G Z, ZHAO Q Y, JIA W J, et al. Damage tolerance performance of high strength and toughness titanium alloys formed by additive manufacturing in aerospace: A review[J]. Review of Materials Research, 2025, 1(1): 100003.

[2] 周亦人,沈自才,齊振一,等.中國航天科技發展對高性能材料的需求[J].材料工程,2021,49(11):41-50.

ZHOU Yiren, SHEN Zicai, QI Zhenyi et al. Demand for high performance materials in development of China’s aerospace science and technology[J]. Journal of Materials Engineering, 2021, 49(11): 41-50.

[3] 黃琪, 高旭, 劉棟, 等. 激光增材修復 Ti60 鈦合金顯微組織及力學性能[J]. 稀有金屬材料與工程, 2024, 53(4): 1058-1064.

HUANG Qi, GAO Xu, LIU Dong, et al. Microstructure and Mechanical Properties of Laser Additive Repaired Ti60 Titanium Alloy[J]. Rare Metal Materials and Engineering, 2024, 53(4): 1058-1064.

[4] WEN T H, FU R, XIAO S H, et al. Temperature-dependent performance and constitutive modeling of additively manufactured Ti600 alloy[J]. Journal of Materials Research and Technology, 2025, 34: 776-784.

[5] BLAKEY-MILNER B, GRADL P, SNEDDEN G, et al. Metal additive manufacturing in aerospace: A review[J]. Materials & Design, 2021, 209: 110008.

[6] 王夢璐, 李占明, 孫曉峰, 等. Inconel 718 合金激光增材修復關鍵工藝優化[J]. 焊接學報, 2024, 45(6): 30-38.

WANG Menglu, LI Zhanming, SUN Xiaofeng, et al. Optimization of key technology of Inconel 718 alloy by laser additive repair . Transactions of the China Welding Institution, 2024, 45(6): 30-38.

[7] 舒宗富, 黃春平, 張耀祖, 等. 激光熔覆 Ti60 合金的工藝參數優化及組織性能研究[J]. 中國激光, 2024, 51(12): 94-104.

SHU Zongfu, HUANG Chunping, ZHANG Yaozu, et al. Process Parameter Optimization and Microstructure and Property Investigation in Laser Cladding of Ti60 Alloy. [J]. Chinese Journal of Lasers, 2024, 51(12): 94-104.

[8] WANG Y H, CHEN X Z, KONOVALOV S V. Additive Manufacturing Based on Welding Arc: A low-Cost Method[J]. Journal of Surface Investigation: X-ray, Synchrotron and Neutron Techniques, 2017, 11(6): 1317-1328.

[9] SRIVASTAVA M, RATHEE S, TIWARI A, et al. Wire arc additive manufacturing of metals: A review on processes, materials and their behaviour[J]. Materials Chemistry and Physics, 2023, 294: 126988.

[10] SANAEI N, FATEMI A. Defects in additive manufactured metals and their effect on fatigue performance: A state-of-the-art review[J]. Progress in Materials Science, 2021, 117: 100724.

[11] LI W L, CHEN Y, CHENG M, et al. Effect of Magnetic Head Shape on Processing of Titanium Alloy Wire by Magnetic Abrasive Finishing[J]. Materials, 2020, 13(6): 1401.

[12] MENG Y F, YU Q X, WU X, et al. Oscillating laser-arc hybrid additive manufacturing of aluminum alloy thin-wall based on synchronous wire-powder feeding[J]. Thin-Walled Structures, 2025, 206: 112665.

[13] KANG K X, LIU Y B, REN H S, et al. A novel magnetic field assisted powder arc additive manufacturing for Ti60 titanium alloy: Method, microstructure and mechanical properties[J]. Additive Manufacturing, 2024, 83: 104065.

[14] 秦子濠, 李湘文, 鄭學軍, 等. 磁控焊縫跟蹤傳感器非對稱縱向磁場下的焊縫識別[J]. 焊接學報, 2023, 44(5): 84-94+134.

QIN Zihao, LI Xiangwen, ZHENG Xuejun, et al. Seam recognition by magnetic control seam tracking sensor under asymmetric longitudinal magnetic field[J]. Transactions of the China Welding Institution, 2023, 44(5): 84-94+134.

[15] XIAO L, FAN D, HUANG J K. Tungsten cathode-arc plasma-weld pool interaction in the magnetically rotated or deflected gas tungsten arc welding configuration[J]. Journal of Manufacturing Processes, 2018, 32: 127-137.

[16] SUN Q J, LI J Z, LIU Y B, et al. Arc characteristics and droplet transfer process in CMT welding with a magnetic field[J]. Journal of Manufacturing Processes, 2018, 32: 48-56.

[17] JIE J C, YUE S P, LIU J, et al. Revealing the mechanisms for the nucleation and formation of equiaxed grains in commercial purity aluminum by fluid-solid coupling induced by a pulsed magnetic field[J]. Acta Materialia, 2021, 208: 116747.

[18] ZHAO R X, CHEN C Y, SHUAI S S, et al. Enhanced mechanical properties of Ti6Al4V alloy fabricated by laser additive manufacturing under static magnetic field[J]. Materials Research Letters, 2022, 10(8): 530-538.

[19] REN P Y, OUYANG Y, MU J R, et al. Metal powder atomization preparation, modification, and reuse for additive manufacturing: A review[J]. Progress in Materials Science, 2025, 152: 101449.

[20] Z?LLER C, ADAMS N A, ADAMI S. Numerical investigation of balling defects in laser-based powder bed fusion of metals with Inconel 718[J]. Additive Manufacturing, 2023, 73: 103658.

[21] XU W, BRANDT M, SUN S, et al. Additive manufacturing of strong and ductile Ti–6Al–4V by selective laser melting via in situ martensite decomposition[J]. Acta Materialia, 2015, 85: 74-84.

作者簡介:孫清潔,博士,教授;主要研究方向為高效智能化焊接方法及裝備;Email: qjsun@hit.edu.cn

劉一搏(通信作者),博士,教授;主要研究方向為輕-異質金屬連接冶金;Email: ybliu0701@hit.edu.cn.

(注,原文標題:Ti60合金磁場輔助TIG電弧熔粉增材制造工藝)

相關鏈接

- 2025-11-25 突破傳統鈦材制備瓶頸海綿鈦直接軋制工藝的致密化機制與力學性能研究——純鈦包覆約束變形協同多道次熱軋,分析壓下量對板材微觀缺陷愈合

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術研究:工藝優化、組織演變及高溫力學性能

- 2025-11-18 激光粉末床熔融(LPBF)成形TA15鈦合金薄壁結構500℃/470MPa高溫持久性能的多因素耦合調控與機理研究——系統探究厚度/高度/加載取向對初生

- 2025-11-08 多元素協同強化+真空電子束焊工藝:Ti180鈦合金憑借抗海水腐蝕率<0.0001mm/year、550℃高溫強度保持率70%,成為深海探測器殼體、海洋油氣鉆

- 2025-11-02 激光沉積制造(LDM)Ti65鈦合金寬溫度范圍力學性能全景研究:剖析水平與豎直取樣方向的各向異性,揭示溫度升高致強度遞減、塑性遞增的規律,闡明室

- 2025-11-01 SLM-TA15鈦合金艙段沉積方向與取樣位置的力學性能調控:縱向沉積側壁試樣較橫向沉積隔板試樣強度和塑性更優,動態壓縮中應變率增加誘發正敏

- 2025-10-31 面向航空航天發動機高溫部件的Ti150合金固溶冷卻工藝優化:聚焦600℃長期服役需求,通過對比水冷、油冷、風冷、空冷四種固溶冷卻方式,顯著影

- 2025-10-20 Ti150高溫鈦合金離心葉輪鍛件工藝優化核心路徑:基于反復鐓拔改鍛消除微織構(EBSD驗證)、改善應變分布(Deform模擬)及降低力學性能離散性(變異系

- 2025-10-13 面向航空航天承力構件應用:BT14鈦合金熱處理冷卻工藝優化(爐冷提升沖擊韌性/固溶時效提升強度)及組織-性能關聯模型構建

- 2025-10-10 冷卻速率主導Ti55531亞穩β型鈦合金(Ti-5Al-5V-5Mo-3Cr-1Zr)β退火組織演變與力學性能關聯機制及Hall-Petch關系定量表征研究